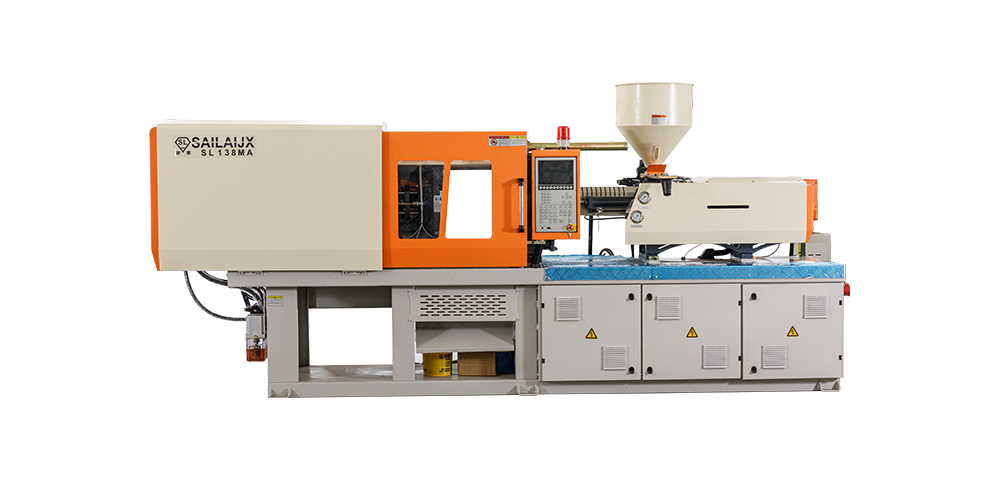

Máquina de moldeo por inyección Es un tipo de equipo comúnmente utilizado para fabricar productos plásticos. Se utiliza ampliamente en muchas industrias, como la de automóviles, electrónica, embalaje y productos diarios. Convierte materias primas plásticas en productos plásticos precisos mediante calentamiento a alta temperatura e inyección a alta presión. El proceso de moldeo por inyección es eficiente y automatizado, y puede producir piezas de plástico de diversas formas, tamaños y complejidad. Este artículo analizará en detalle los principales principios de funcionamiento de la máquina de moldeo por inyección y cómo convierte materias primas plásticas en productos moldeados.

1. Estructura básica de la máquina de moldeo por inyección.

La máquina de moldeo por inyección consta principalmente de los siguientes componentes principales:

Unidad de inyección: encargada del calentamiento, fusión e inyección de materias primas plásticas. Incluyendo tornillo, zona de calentamiento, sistema de plastificación, etc.

Sistema de molde: se utiliza para definir la forma y tamaño del producto final. El molde consta de dos partes: molde fijo y molde móvil.

Unidad de sujeción del molde: encargada de cerrar herméticamente las dos partes del molde para asegurar el sellado del proceso de inyección.

Sistema de control: controle todo el proceso de moldeo por inyección a través de una computadora o sistema PLC, incluidos parámetros como temperatura, presión y velocidad de inyección.

2. Proceso de trabajo de la máquina de moldeo por inyección.

El proceso de trabajo de la máquina de moldeo por inyección se puede dividir en varios pasos clave, cada uno de los cuales implica complejos procesos mecánicos y termodinámicos.

2.1 Preparación de materias primas plásticas.

Primero, coloque partículas de plástico (como polietileno, polipropileno, ABS, etc.) en la tolva de la máquina de moldeo por inyección. Las partículas de plástico ingresan al tornillo a través de la tolva y el tornillo empujará las partículas de plástico hacia adelante al girarlas.

2.2 Proceso de plastificación

Al empujar el tornillo, las partículas de plástico se calientan hasta la temperatura de fusión. Por lo general, el tornillo se calienta entre 200 ℃ y 300 ℃ (la temperatura específica varía según los diferentes materiales plásticos). En este momento, las partículas de plástico están completamente derretidas hasta alcanzar un estado fundido uniforme. Durante el proceso de plastificación, el tornillo no solo es responsable de calentar y fundir el plástico, sino que también mantiene el plástico fundido uniforme mediante la rotación y el movimiento hacia adelante para evitar una distribución desigual del material.

2.3 Proceso de inyección

Cuando el plástico esté completamente derretido, la máquina de moldeo por inyección iniciará el proceso de inyección. El tornillo deja de girar y empuja el plástico fundido hacia el molde a alta velocidad a través del sistema hidráulico. Este proceso generalmente se completa en unos pocos segundos y el plástico se inyecta en la cavidad del molde bajo alta presión para llenar toda la cavidad del molde.

La presión durante el proceso de inyección suele alcanzar varios cientos de MPa y la velocidad de inyección también es bastante alta, lo que garantiza que el plástico pueda llenar rápidamente todo el molde y evitar huecos o irregularidades.

2.4 Mantener la presión y enfriar

Después de inyectar el plástico en el molde, la máquina de moldeo por inyección continuará sosteniendo el plástico fundido inyectado, mantendrá una cierta presión, garantizará que el plástico llene cada detalle del molde y evitará defectos causados por la contracción. Durante el proceso de mantenimiento de la presión, el plástico fundido comienza a enfriarse y solidificarse gradualmente para formar una pieza plástica sólida.

El tiempo de enfriamiento depende del tipo de material plástico, el espesor del molde y otros factores. El proceso de enfriamiento es crucial, lo que afecta la estabilidad dimensional y la calidad de la superficie del producto moldeado. Por lo general, habrá canales de agua de refrigeración en el molde y el flujo de agua de refrigeración acelera la solidificación del plástico.

2.5 Desmoldeo y retirada del producto

Cuando el plástico esté completamente enfriado y solidificado, la unidad de sujeción separará el molde en dos partes: un molde fijo y un molde móvil. En este momento, el producto de plástico moldeado se saca del molde. Este proceso suele completarse mediante una varilla de empuje o un brazo robótico para garantizar que el producto se extraiga por completo del molde.

3. Factores de control clave en el proceso de moldeo por inyección

El efecto de moldeo de la máquina de moldeo por inyección está estrechamente relacionado con múltiples factores, especialmente los siguientes parámetros clave:

3.1 Presión de inyección y velocidad de inyección

La presión y la velocidad de inyección afectan directamente la calidad del producto moldeado. Una presión de inyección adecuada puede garantizar que el plástico fundido llene completamente el molde para evitar burbujas, falta de material o huecos. Una velocidad de inyección demasiado rápida o demasiado lenta provocará un efecto de moldeo deficiente, por lo que se requiere un control preciso.

3.2 Control de temperatura

El control de la temperatura es crucial. Una temperatura demasiado alta o demasiado baja provocará reacciones adversas del plástico durante el proceso de moldeo por inyección. El sistema de calentamiento de la máquina de moldeo por inyección es responsable de calentar el plástico a la temperatura de fusión adecuada, mientras que el control de temperatura del molde afecta la velocidad de enfriamiento y la calidad del producto.

3.3 Diseño de moldes

El diseño del molde determina la apariencia y calidad del producto final. El diseño del sistema de enfriamiento, el diseño del corredor y el diseño del escape del molde afectarán la fluidez y la velocidad de enfriamiento del plástico, afectando así la precisión y la calidad de la superficie del producto final.

3.4 Tiempo de ciclo

El tiempo del ciclo del proceso de moldeo por inyección suele oscilar entre decenas de segundos y varios minutos. Un tiempo de ciclo demasiado largo afectará la eficiencia de la producción, mientras que un tiempo de ciclo demasiado corto puede dar como resultado un moldeado incompleto del producto. Por lo tanto, una programación razonable del tiempo de ciclo es crucial tanto para la eficiencia de la producción como para la calidad del producto.

英语

英语 阿拉伯语

阿拉伯语 西班牙语

西班牙语