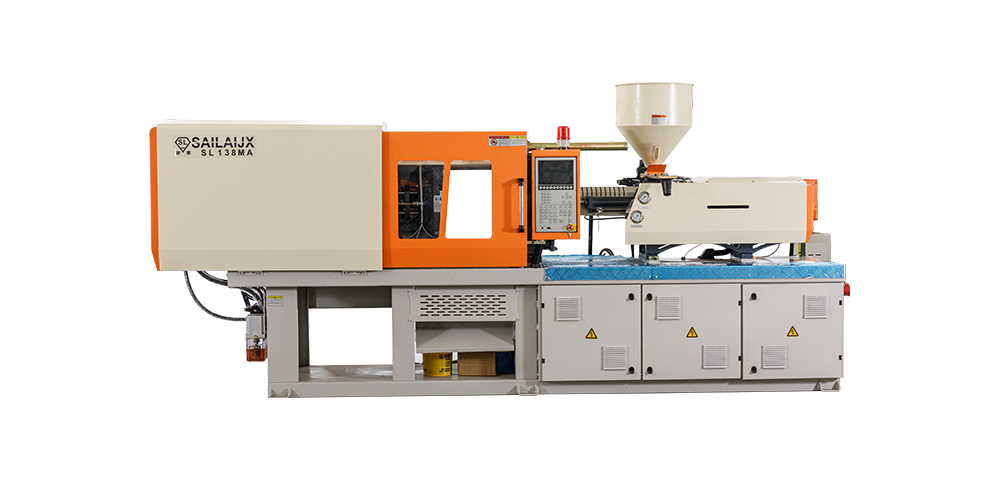

Máquinas de inyección de plástico son totalmente adecuados para la fabricación de fundas de teléfonos móviles, que actualmente es el método de fabricación convencional de la industria. El siguiente es un análisis específico:

1. Adaptabilidad del proceso

Las máquinas de inyección de plástico derriten materias primas de plástico (como policarbonato, ABS y otros plásticos de ingeniería) a altas temperaturas, y luego inyectan plástico líquido en moldes de precisión para moldear. La estructura de las carcasas de los teléfonos móviles suele ser delgada y compleja, y la tecnología de moldeo por inyección puede replicar con precisión los detalles del moho (como las aberturas y las texturas) para cumplir con los requisitos de alta precisión. Por ejemplo, la patente menciona que el material de policarbonato puede formar capas resistentes al desgaste y de alta resistencia a través del moldeo por inyección, y se pueden lograr diferentes diseños ajustando el molde.

2. Proceso de fabricación

Procesamiento de materia prima: Secia las materias primas de plástico granular y mezclarlas con MasterBatch de color para garantizar la uniformidad del color.

Inyección de fusión: el material se calienta a un estado fundido en el barril de la máquina de inyección y se inyecta en la cavidad del molde cerrado bajo alta presión. La patente muestra que algunos procesos requieren controlar la temperatura de fusión dentro del rango de 200-300 ℃ para garantizar la fluidez.

Enfriamiento y conformación: el molde está equipado con un sistema de enfriamiento incorporado (como la circulación de tuberías de agua) para acelerar la solidificación plástica y acortar el ciclo (generalmente varía de 10-60 segundos).

TRATAMIENTO DE DEMOLDACIÓN DE POSTER: Después del desmoldeo, la cubierta exterior necesita eliminar las rebabas (como las capas), y algunas partes también deben pulirse o rociarse para mejorar la textura de la superficie.

3. Eficiencia y ventajas de costos

Capacidad de producción en masa: ciclo de moldeo de inyección simple corta, capaz de producción continua, adecuada para millones de pedidos. Por ejemplo, la vida útil de un conjunto de moldes puede alcanzar cientos de miles de veces.

Controlable los costos: la alta tasa de utilización de las materias primas (desechos reciclables) y la producción automatizada reducen la dependencia de la mano de obra manual. La patente menciona que en comparación con las cáscaras de metal, el costo del moldeo por inyección de plástico se reduce en aproximadamente un 30%.

4. Control de calidad

Los defectos (como la contracción y las burbujas) pueden ocurrir durante el proceso de moldeo por inyección, y es necesario cooperar con un dispositivo de clasificación para su inspección:

Clasificación automatizada: mediante el uso de equipos de cámara para capturar la superficie de la carcasa desde múltiples ángulos, los defectos se identifican y clasifican para el transporte al área de retrabajo o desechos.

Monitoreo en tiempo real: los sensores monitorean la presión de inyección y los parámetros de temperatura, ajustar los procesos de manera oportuna para reducir las tasas de defectos.

英语

英语 阿拉伯语

阿拉伯语 西班牙语

西班牙语