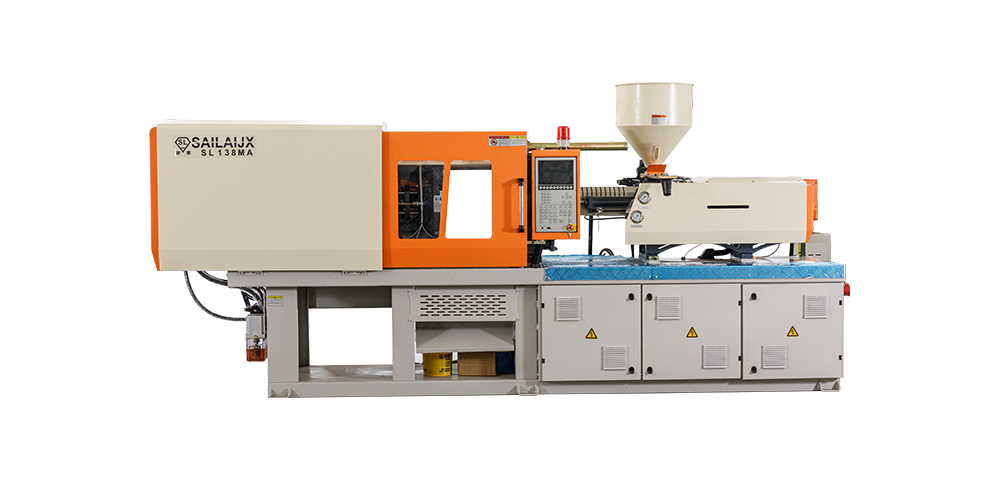

La producción de preformas de PET para botellas depende en gran medida de la precisión y consistencia del proceso de moldeo. Máquenas de moldeo por inyección de preformas de PET están diseñados para ofrecer uniformidad en la forma, el peso y la calidad de las preformas, que son la etapa inicial en la creación de botellas de PET. Garantizar que cada preforma sea idéntica en términos de espesor, distribución de materiales y dimensiones es crucial para el proceso final de fabricación de la botella. Cualquier variación en las preformas puede generar inconsistencias en el producto terminado, afectando factores como la resistencia de la botella, la claridad y el rendimiento general del empaque. Varios factores en el diseño y operación de las máquinas de moldeo por inyección de preformas de PET contribuyen a lograr este alto nivel de uniformidad y consistencia.

Uno de los principales factores para lograr la uniformidad es la control preciso de la temperatura durante el proceso de moldeo por inyección. El PET, como material termoplástico, requiere un control cuidadoso de la temperatura para mantener un flujo y un llenado del molde constantes. Máquinas de moldeo por inyección de preformas de PET están equipados con sistemas avanzados de calefacción y refrigeración que garantizan que el material alcance y mantenga la temperatura correcta durante todo el ciclo de moldeo. Estos sistemas están meticulosamente calibrados para evitar el sobrecalentamiento o el subcalentamiento, los cuales pueden provocar defectos como un flujo desigual del material o una cristalización inadecuada. Al mantener una temperatura constante, la máquina garantiza que cada preforma se moldee con propiedades de material uniformes, como densidad e integridad estructural.

Otro elemento crítico para garantizar la uniformidad es la presión de inyección constante proporcionada por la máquina. Durante el proceso de inyección, el material PET fundido se inyecta en una cavidad del molde a alta presión. Si la presión fluctúa, puede provocar variaciones en el llenado del molde, provocando inconsistencias en el espesor y peso de las preformas. Máquinas de moldeo por inyección de preformas de PET están diseñados con sofisticados sistemas hidráulicos y neumáticos que regulan la presión de inyección, asegurando que se mantenga estable durante cada ciclo. Este control preciso permite la distribución uniforme del material PET en cada cavidad, lo que da como resultado preformas con dimensiones y peso consistentes.

El calidad y diseño del molde también desempeñan un papel importante a la hora de garantizar la uniformidad. moldes utilizados en Máquinas de moldeo por inyección de preformas de PET se fabrican con alta precisión para garantizar que cada preforma producida sea idéntica. Las cavidades del molde están cuidadosamente diseñadas para crear espesores de pared uniformes y garantizar que el material PET llene la cavidad de manera uniforme. Además, los diseños de moldes avanzados incorporan características que ayudan a distribuir el material de manera más uniforme, como sistemas de canal caliente que mantienen un flujo uniforme de material a cada cavidad del molde. Estos sistemas eliminan el riesgo de que el material se congele a diferentes velocidades dentro del molde, lo que puede provocar variaciones en la forma final de la preforma.

Para mejorar aún más la coherencia, Máquinas de moldeo por inyección de preformas de PET a menudo incorporan avanzados sistemas de control automatizados . Estos sistemas están equipados con sensores y circuitos de retroalimentación que monitorean continuamente parámetros clave como la temperatura, la presión y la velocidad de inyección durante el ciclo de moldeo. Si alguno de estos parámetros se desvía del rango deseado, el sistema ajusta automáticamente la configuración para restaurar la coherencia. Por ejemplo, si la temperatura del material PET comienza a caer por debajo del rango ideal, la máquina puede ajustar el sistema de calefacción para devolverlo al nivel óptimo. Este ajuste en tiempo real garantiza que el proceso de moldeo se mantenga estable y que cada preforma producida cumpla con las especificaciones requeridas.

El control preciso del tamaño del disparo es otra característica que garantiza la uniformidad en Máquinas de moldeo por inyección de preformas de PET . La cantidad de PET fundido inyectada en el molde, conocida como tamaño de inyección, debe ser precisa para garantizar que la preforma tenga el peso y las dimensiones correctas. Las máquinas están equipadas con sistemas de dosificación que controlan el volumen exacto de material inyectado en el molde. Al mantener un tamaño de inyección constante, la máquina garantiza que cada preforma tenga el mismo peso y grosor, lo cual es crucial para la uniformidad de las botellas terminadas.

Además de estos controles, sistemas de control y seguimiento de calidad están integrados en el proceso de moldeo por inyección para detectar cualquier desviación de las especificaciones ideales de la preforma. Estos sistemas utilizan cámaras y otros sensores para inspeccionar cada preforma a medida que se produce. Si una preforma muestra signos de irregularidades, como deformaciones, variaciones de espesor o grietas, la máquina puede rechazarla automáticamente antes de continuar con la línea de producción. Este proceso de inspección en tiempo real ayuda a mantener una alta calidad y consistencia en la producción de preformas de PET.

el uso de moldes multicavidades in Máquinas de moldeo por inyección de preformas de PET también contribuye a la uniformidad. Al utilizar múltiples cavidades dentro de un solo molde, los fabricantes pueden producir varias preformas a la vez, reduciendo la variación entre preformas individuales. El diseño de moldes de múltiples cavidades garantiza que cada cavidad reciba una proporción igual de material, lo que mejora aún más la consistencia del producto final. Esto es especialmente importante en la producción de gran volumen, donde la uniformidad entre miles o incluso millones de preformas es esencial.

Finalmente, el mantenimiento y calibración de la máquina de moldeo por inyección de preformas de PET son cruciales para garantizar la consistencia a largo plazo. El mantenimiento regular ayuda a mantener todos los componentes, como los elementos calefactores, los sistemas hidráulicos y las unidades de inyección, funcionando de manera óptima. Es más probable que las máquinas bien mantenidas produzcan resultados consistentes a lo largo del tiempo, lo que garantiza que cada preforma producida sea uniforme en todos los aspectos.

英语

英语 阿拉伯语

阿拉伯语 西班牙语

西班牙语