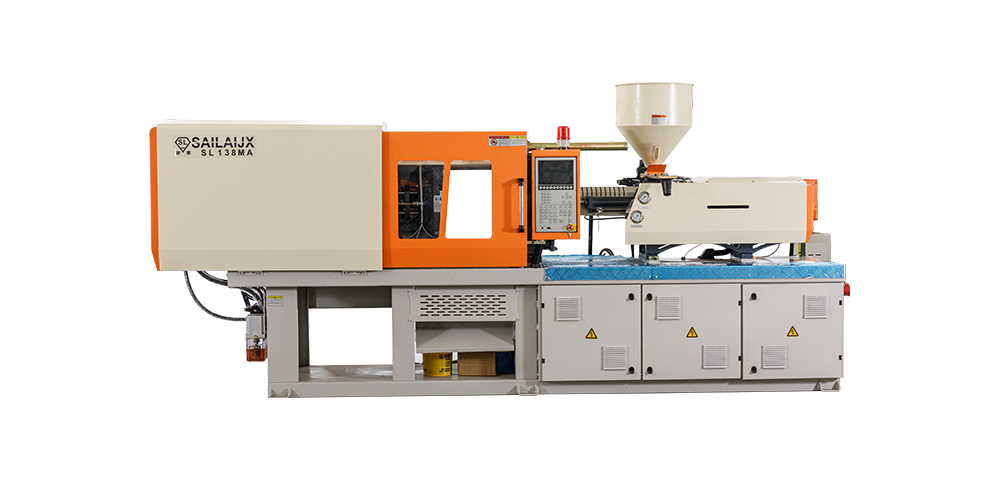

En la fabricación de accesorios para tuberías de PVC, uno de los desafíos más comunes que se enfrentan es la formación de defectos como burbujas y huecos dentro de las piezas moldeadas. Estos defectos no sólo afectan la calidad visual del producto sino que también pueden comprometer su integridad estructural y su rendimiento. Por lo tanto, controlar y prevenir burbujas y huecos es un aspecto crucial del proceso de moldeo por inyección, particularmente cuando se trabaja con materiales de PVC. En este artículo, exploraremos las diversas estrategias y técnicas utilizadas para controlar estos defectos en el proceso de producción de Máquina de moldeo por inyección para accesorios de tuberías de PVC s.

Comprensión de las burbujas y los huecos en el moldeo por inyección de PVC

Las burbujas y los huecos en las piezas moldeadas suelen ser causados por aire atrapado, flujo de material insuficiente o enfriamiento inadecuado durante el proceso de moldeo por inyección. En la producción de accesorios para tuberías de PVC, las burbujas suelen aparecer como pequeñas bolsas de aire o de gas dentro de la pieza, mientras que los huecos son espacios huecos más grandes que pueden formarse debido a un llenado incompleto del molde o a una mala compactación del material. Ambos defectos pueden surgir de varios factores, incluidas las propiedades del material, el diseño del molde, las condiciones de procesamiento y la configuración de la máquina.

Optimización de los parámetros de inyección

Una de las formas más efectivas de controlar las burbujas y los huecos es optimizando los parámetros de moldeo por inyección. Estos parámetros incluyen presión de inyección, velocidad de inyección, temperatura de fusión y presión de mantenimiento.

Presión de inyección: El aumento de la presión de inyección garantiza que el material de PVC llene completamente la cavidad del molde, lo que reduce las posibilidades de que quede aire atrapado. La alta presión también ayuda a expulsar las bolsas de aire que puedan haberse formado durante el proceso de inyección, minimizando el riesgo de formación de huecos.

Velocidad de inyección: La velocidad a la que se inyecta el material en el molde puede afectar la formación de burbujas y huecos. Una velocidad de inyección alta puede hacer que el material fluya demasiado rápido, atrapando aire en el proceso. Por otro lado, una velocidad de inyección demasiado lenta puede provocar un llenado incompleto y la creación de huecos. Equilibrar la velocidad de inyección es crucial para lograr un llenado óptimo del molde y prevenir defectos.

Temperatura de fusión: La temperatura del material de PVC cuando entra al molde es un factor clave para asegurar un buen flujo y prevenir defectos. Si la temperatura de fusión es demasiado baja, el material puede volverse demasiado viscoso, lo que provocará un flujo deficiente y aire atrapado. Por el contrario, si la temperatura es demasiado alta, puede provocar la degradación del material y la formación de burbujas. Mantener una temperatura óptima de fusión ayuda a garantizar un flujo suave del material y reduce las posibilidades de formación de burbujas.

Presión de retención: Después de llenar el molde, se aplica presión de retención para empaquetar el material en la cavidad del molde. Una presión de sujeción insuficiente puede provocar huecos o encogimiento en el producto final. Garantizar una presión de retención adecuada ayuda a eliminar los espacios de aire y garantiza una compactación adecuada del material, lo que da como resultado un accesorio de tubería de mayor calidad.

Ventilación adecuada y diseño del molde

El diseño del molde juega un papel importante en la prevención de burbujas y huecos en los accesorios de tubería de PVC. Uno de los aspectos críticos del diseño de moldes es la ventilación adecuada. La ventilación permite que el aire o los gases atrapados escapen de la cavidad del molde durante el proceso de inyección, evitando la formación de burbujas.

Canales de ventilación: Se incorporan pequeños canales de ventilación en el molde cerca de los bordes de la cavidad del molde para permitir que escape el aire a medida que se inyecta el material de PVC. Estos canales deben tener el tamaño y la ubicación adecuados para garantizar que el aire se expulse de manera efectiva. Si las rejillas de ventilación son demasiado pequeñas o están colocadas incorrectamente, es posible que no eliminen el aire atrapado, lo que genera burbujas y huecos en el producto final.

Diseño de moldes para trayectoria de flujo: El molde debe diseñarse con una trayectoria de flujo suave para permitir que el material de PVC llene la cavidad de manera uniforme y evitar que quede aire atrapado. Las geometrías complejas del molde o las esquinas afiladas pueden provocar restricciones en el flujo, lo que genera bolsas de aire y huecos. Un molde bien diseñado con transiciones graduales y canales de flujo equilibrados ayuda a minimizar el riesgo de defectos.

Control del contenido de humedad del material

La humedad en los materiales de PVC puede provocar la formación de burbujas durante el proceso de moldeo por inyección. Cuando el PVC absorbe humedad del aire, puede vaporizarse cuando se calienta durante el proceso de inyección, creando burbujas de gas dentro del material.

Para controlar esto, es fundamental asegurarse de que la resina de PVC se seque adecuadamente antes de su uso. El contenido de humedad se puede controlar mediante medidores de humedad y se pueden emplear sistemas de secado para reducir el nivel de humedad en el material a la especificación recomendada. Esto ayuda a prevenir la generación de vapor durante la inyección, reduciendo el riesgo de burbujas y huecos en las piezas moldeadas.

Optimización del tiempo de enfriamiento y la temperatura del molde

La velocidad de enfriamiento y la temperatura del molde también son factores críticos para controlar las burbujas y los huecos. Un tiempo de enfriamiento demasiado corto puede no permitir que el material se asiente completamente, lo que genera huecos internos y una compactación desigual. De manera similar, un enfriamiento excesivo puede provocar una solidificación prematura del material, atrapando aire dentro del molde.

Al controlar cuidadosamente el proceso de enfriamiento y mantener una temperatura constante del molde, los fabricantes pueden minimizar la probabilidad de que se produzcan estos defectos. El uso de sistemas de moldes con temperatura controlada ayuda a garantizar un enfriamiento uniforme en todo el molde, lo que reduce la formación de gradientes térmicos que podrían provocar burbujas o huecos.

Selección de materiales y aditivos

En algunos casos, la propia formulación de la resina de PVC puede afectar la formación de burbujas y huecos. Los materiales de PVC vienen en varios grados y seleccionar el grado correcto para la aplicación es esencial para minimizar los defectos. Algunos grados de PVC son más propensos a la retención de aire o a la generación de gases que otros.

Además, se pueden agregar ciertos aditivos como estabilizadores, lubricantes o agentes espumantes a la formulación de PVC para mejorar la fluidez y reducir la probabilidad de defectos. La selección y formulación cuidadosas del material de PVC pueden mejorar la consistencia y calidad de los accesorios de tubería moldeados.

Inspección post-moldeo y control de calidad

Después del proceso de moldeo, la inspección posproducción y el control de calidad son necesarios para detectar posibles burbujas o huecos en los accesorios de tubería de PVC terminados. Se pueden utilizar métodos de prueba no destructivos, como pruebas ultrasónicas, inspección por rayos X o inspección visual, para identificar cualquier defecto interno o problema superficial que pueda comprometer la calidad del producto.

El uso de sistemas de inspección automatizados puede ayudar a garantizar que cualquier pieza defectuosa se identifique y retire rápidamente de la línea de producción, evitando que llegue a los clientes.

英语

英语 阿拉伯语

阿拉伯语 西班牙语

西班牙语