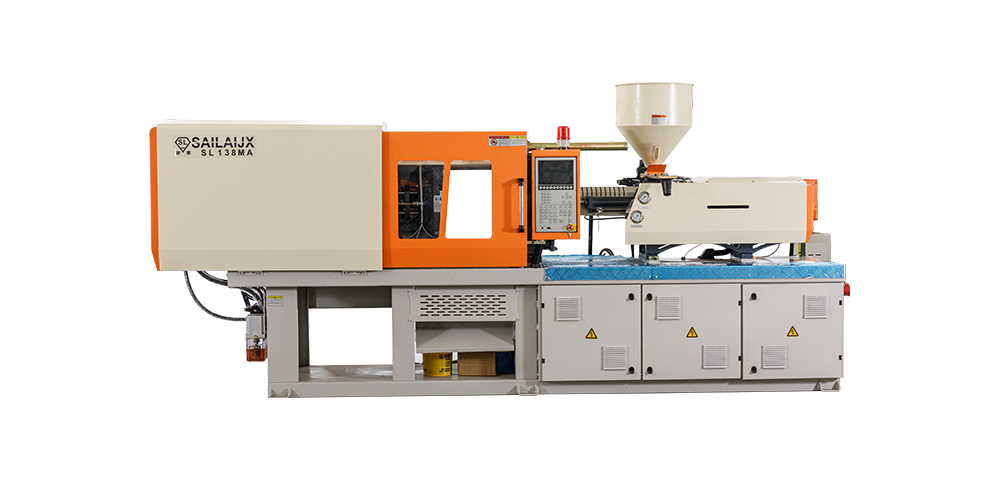

Elegir lo correcto máquina de moldeo por inyección Para producir accesorios para tuberías de PPR (copolímero aleatorio de polipropileno) es una decisión crucial que afecta la eficiencia, la rentabilidad y la calidad del producto final. El proceso de selección implica evaluar varios factores para garantizar que la máquina pueda satisfacer las demandas de producción, producir accesorios de alta calidad y proporcionar un buen retorno de la inversión.

Fuerza de sujeción de la máquina

Una de las consideraciones más importantes al seleccionar una máquina de moldeo por inyección para la producción de accesorios para tuberías de PPR es la fuerza de sujeción de la máquina. La fuerza de sujeción se refiere a la cantidad de presión que la máquina puede aplicar para mantener el molde cerrado durante las fases de inyección y enfriamiento. Dado que los accesorios para tuberías de PPR suelen ser de tamaño mediano a grande, la fuerza de sujeción debe ser suficiente para mantener el molde firmemente unido bajo alta presión, asegurando que el accesorio se moldee con precisión y que no se produzcan fugas de material.

Una fuerza de sujeción insuficiente puede provocar defectos como un llenado incompleto del molde o acabados superficiales deficientes, mientras que una fuerza de sujeción excesiva puede provocar un consumo innecesario de energía y desgaste del molde. Por lo tanto, es importante seleccionar una máquina con la fuerza de sujeción adecuada según el tamaño y la complejidad de los accesorios de tubería PPR que se producen.

Unidad de Capacidad de Inyección y Plastificación

La capacidad de inyección de la máquina de moldeo es otro factor crítico a considerar. Esto se refiere a la cantidad de material que la máquina puede inyectar en el molde durante cada ciclo. Para accesorios de tubería de PPR, que pueden tener diferentes espesores de pared y tamaños, la capacidad de inyección debe ser adecuada para garantizar que el material de PPR fundido pueda llenar la cavidad del molde por completo sin defectos como bolsas de aire o llenado incompleto.

La unidad de plastificación, que se encarga de fundir y homogeneizar el material, también debe poder manipular materiales PPR de forma eficiente. El PPR tiene un punto de fusión relativamente alto, por lo que la máquina de moldeo por inyección debe tener una unidad de plastificación robusta que pueda alcanzar las temperaturas necesarias y proporcionar un flujo de fusión constante. Es importante asegurarse de que la capacidad de inyección de la máquina se alinee con los requisitos de producción y el tipo de materiales PPR que se utilizan.

Compatibilidad de diseño de moldes

La compatibilidad entre la máquina de moldeo por inyección y el diseño del molde es un factor crucial. Los accesorios para tuberías de PPR generalmente requieren moldes con detalles precisos, como roscas internas, geometrías complejas y superficies lisas para un buen sellado. Al seleccionar una máquina de moldeo por inyección, es importante considerar si la máquina puede adaptarse al diseño de molde específico requerido para los accesorios.

La máquina también debe tener espacio y flexibilidad adecuados para manejar moldes de múltiples cavidades o conjuntos de varias piezas si el proceso de producción lo requiere. Además, también es vital garantizar la capacidad de la máquina para manejar el sistema de enfriamiento del molde, ya que esto influye directamente en los tiempos de ciclo y la calidad del producto.

Tiempo de ciclo y eficiencia de producción

El tiempo del ciclo es un factor crítico para determinar la eficiencia del proceso de moldeo por inyección. Para la producción de gran volumen de accesorios para tuberías de PPR, reducir el tiempo del ciclo y al mismo tiempo mantener la calidad del producto es esencial para mejorar el rendimiento y reducir los costos. Las máquinas de moldeo por inyección con sistemas de control avanzados pueden optimizar los tiempos de ciclo controlando con precisión las fases de inyección, enfriamiento y expulsión. Las máquinas equipadas con unidades de inyección de alta velocidad y sistemas de refrigeración eficientes ayudarán a acortar los tiempos de ciclo, aumentando así la productividad general de la máquina.

Además, la reducción del tiempo del ciclo debe equilibrarse con la calidad de los accesorios de tubería de PPR producidos. Los ciclos más rápidos no deberían producirse a costa del acabado de la superficie, la precisión dimensional o las propiedades mecánicas.

Eficiencia Energética

El consumo de energía es una consideración importante al seleccionar una máquina de moldeo por inyección de accesorios para tuberías de PPR. Las máquinas de moldeo por inyección pueden consumir mucha energía, especialmente cuando se producen grandes cantidades de accesorios. Las máquinas con características de eficiencia energética, como motores servoaccionados y variadores de velocidad, pueden ayudar a reducir el consumo general de energía y reducir los costos operativos.

Las máquinas energéticamente eficientes no solo reducen los costos operativos sino que también contribuyen a los objetivos de sostenibilidad de las instalaciones de producción al reducir la huella de carbono. Al elegir una máquina, los fabricantes deben evaluar cuidadosamente el uso de energía por ciclo y considerar si el consumo de energía de la máquina se alinea con sus objetivos operativos a largo plazo.

Tamaño y huella de la máquina

El tamaño físico y la huella de la máquina de moldeo por inyección son factores importantes a considerar, particularmente en instalaciones con espacio limitado. La máquina debe tener el tamaño adecuado para el volumen de producción de Accesorios de tubería PPR y debe caber dentro del espacio disponible sin obstruir el flujo de trabajo ni limitar la flexibilidad del área de fabricación.

Además, es fundamental garantizar que la máquina tenga espacio suficiente para cambios de molde, manipulación de materiales y actividades de mantenimiento. Una máquina de moldeo por inyección compacta y bien diseñada puede ayudar a optimizar el espacio de producción y mejorar la eficiencia general del flujo de trabajo en la instalación.

Capacidades de automatización e integración

La automatización es cada vez más importante en el moldeo por inyección, y la incorporación de sistemas robóticos y manipulación automatizada de materiales en la línea de producción puede mejorar significativamente la eficiencia. Al seleccionar una máquina de moldeo por inyección para Accesorios de tubería PPR , los fabricantes deberían considerar máquinas que admitan la automatización, como brazos robóticos para la extracción de piezas, la manipulación de moldes y la inspección de productos.

Las máquinas que son compatibles con sistemas automatizados pueden reducir los costos de mano de obra, minimizar el error humano y aumentar el rendimiento. También se pueden integrar sistemas automatizados de control de calidad para inspeccionar las piezas durante la producción, garantizando que los accesorios de tubería defectuosos se identifiquen y eliminen en las primeras etapas del proceso.

Mantenimiento y soporte

El rendimiento y la confiabilidad a largo plazo de la máquina de moldeo por inyección dependen de sus requisitos de mantenimiento y del nivel de soporte brindado por el fabricante. Las máquinas que requieren un mantenimiento mínimo son preferibles para la producción de gran volumen, ya que ayudan a reducir el tiempo de inactividad y los costos de mantenimiento.

Al seleccionar una máquina de moldeo por inyección para Instalaciones de tuberías de PPR , es importante evaluar la facilidad de mantenimiento, la disponibilidad de repuestos y la reputación del fabricante de la máquina por brindar servicio y soporte rápidos. Una máquina confiable con una sólida red de soporte puede garantizar operaciones fluidas y minimizar las interrupciones de producción.

Costo de propiedad

El costo total de propiedad (TCO) es otra consideración importante al seleccionar una máquina de moldeo por inyección. Si bien el precio de compra inicial es un factor importante, los fabricantes también deben considerar los costos a largo plazo, incluidos el consumo de energía, el mantenimiento, la mano de obra y los gastos de herramientas. En algunos casos, una máquina más cara puede ofrecer una eficiencia energética superior, tiempos de ciclo más rápidos y una vida útil más larga, lo que la hace más rentable a largo plazo.

Una consideración cuidadosa del TCO puede ayudar a los fabricantes a tomar una decisión informada sobre la mejor máquina de moldeo por inyección para producir. Instalaciones de tuberías de PPR , asegurando rentabilidad tanto a corto como a largo plazo.

英语

英语 阿拉伯语

阿拉伯语 西班牙语

西班牙语