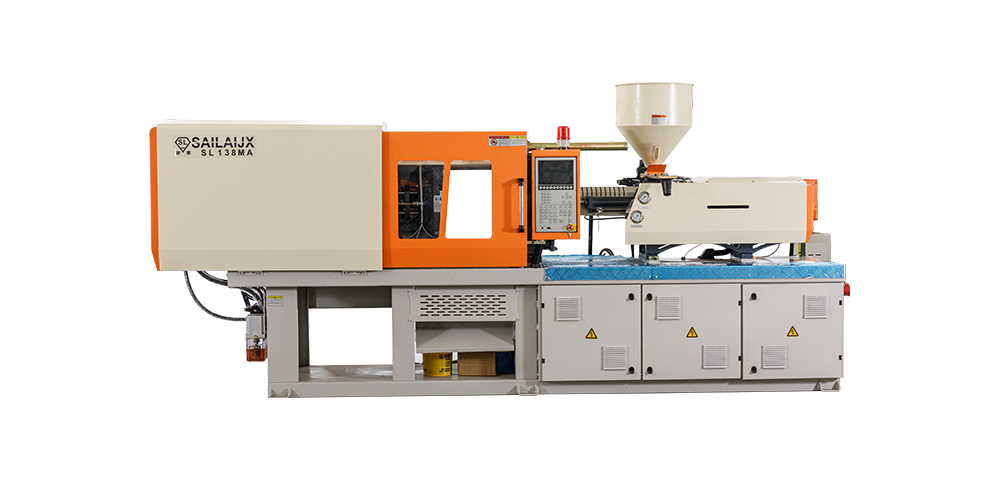

Durante el proceso de inyección de un máquina de inyección de plástico , la velocidad a la que la fusión ingresa al molde (velocidad de inyección) realmente afecta la integridad del llenado del moho. Si no se controla correctamente, puede conducir a defectos en el producto terminado, como relleno incompleto, estructura incompleta, etc. La introducción es la siguiente:

1. Efectos de la velocidad de inyección demasiado rápida:

Causando rebabas: la inyección de alta velocidad puede causar un aumento significativo en la presión dentro de la cavidad del moho. Si el molde no está bien cerrado, la fusión se puede exprimir desde la superficie de separación o el espacio de escape, formando rebabas y dañando la integridad del borde del producto.

La retención de gas y la formación de poros: durante la inyección de alta velocidad, la fusión ocupa rápidamente el espacio de la cavidad del moho, y el aire no puede ser expulsado en el tiempo, lo que puede formar "poros" o "marcas de quemaduras", causando incompletitud local o adelgazamiento estructural.

Concentración de estrés y deformación de deformación: después de un relleno rápido del molde, la fusión es propensa al estrés interno cuando se enfría, lo que resulta en la contracción desigual de la parte moldeada y que afecta la planitud general y la estabilidad de la estructura.

El flujo desigual conduce a la formación de líneas de soldadura: la ruta de flujo de la fusión a altas velocidades puede divergir en la cavidad del molde y luego converger nuevamente. Si la presión es insuficiente o la temperatura no está bien controlada, las líneas de soldadura se formarán en la confluencia, afectando la integridad de la resistencia y la apariencia.

2. El impacto de la velocidad de inyección lenta:

Llenado incompleto (disparo corto): si la velocidad es demasiado lenta, la fusión comenzará a enfriarse y solidificarse antes de llegar al extremo de la cavidad del molde, lo que hace que el plástico no pueda llenar el molde, lo que resulta en un fenómeno de disparo corto y dañando la forma general.

Marcas de articulación fría severa: la inyección lenta hace que el extremo frontal de la masa fundida esté en contacto con el molde durante demasiado tiempo, lo que resulta en un enfriamiento rápido y la formación de "articulaciones frías" o "costuras" a la vanguardia del flujo de plástico, lo que reduce la resistencia estructural.

Rugosidad de la superficie del producto: la incompletitud local o la formación de trayectorias de flujo discontinuo pueden conducir fácilmente a ondas, agujeros y rugosidad en la superficie del producto, lo que afecta la integridad visual y estructural del relleno de moho.

3. Fluctuaciones de velocidad de inyección inestable:

Proceso de llenado discontinuo: si la velocidad de inyección fluctúa enormemente durante el proceso, causará ritmo de llenado desigual, lo que dará como resultado vacíos locales o áreas de flujo desiguales, lo que destruirá la consistencia de la moldura dentro del molde.

Ruta de flujo irregular de la fusión: los cambios en la velocidad pueden hacer que la fusión avance a lo largo de diferentes caminos, y las áreas complejas dentro de la cavidad del moho son propensas a la concentración insuficiente de llenado o tensión.

4. Matricidad inadecuada del diseño y velocidad del moho:

Los moldes complejos son sensibles a la velocidad: los productos de múltiples canales o paredes delgadas son más sensibles al control de la velocidad, y la configuración de velocidad inyección incorrecta puede conducir fácilmente al llenado incompleto de ciertas partes del molde.

Es más probable que el diseño de escape deficiente cause problemas: cuando la velocidad de inyección es demasiado rápida, si el moho tiene un escape deficiente, el gas no puede descargarse de manera oportuna, lo que afecta el posterior llenado de la fusión y conduce a una estructura local incompleta.

英语

英语 阿拉伯语

阿拉伯语 西班牙语

西班牙语